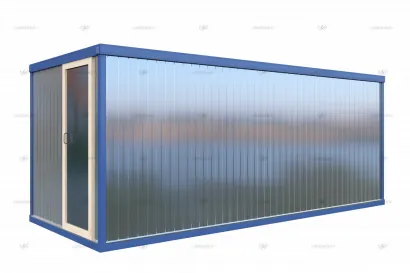

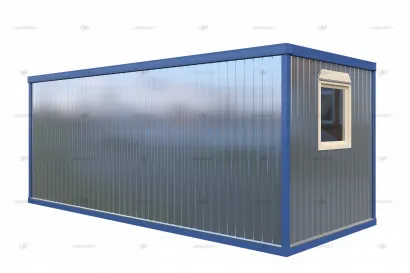

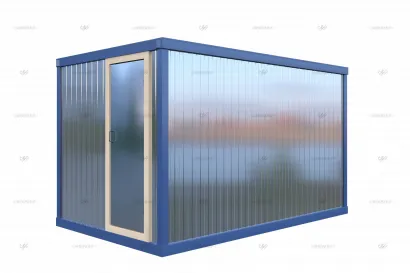

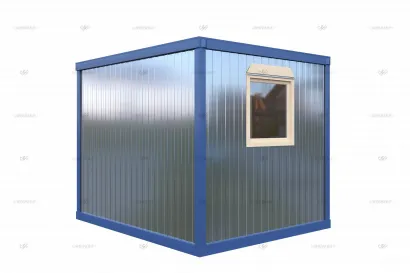

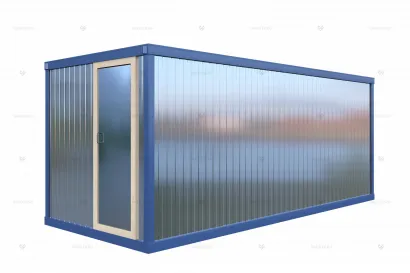

Строительство блок модулей: размеры и внутреннее обустройство

В категории быстровозводимых зданий модульные конструкции являются наиболее универсальными и востребованными. Они возводятся с применением однотипных объёмных сборочных элементов, изготовленных на заводе и имеющих высокую стадию комплектации. Само же строительство блок-модулей чаще всего базируется на основе стандартных контейнеров, хорошо себя зарекомендовавших при эксплуатации в любых погодных и производственных условиях. Разберёмся в некоторых подробностях процесса изготовления.

Два типа быстровозводимых конструкций

Существует всего несколько вариантов проектирования сборных зданий.

- Сооружение из плоскостных элементов. Детали изготавливаются на предприятии; доставляются на строительную площадку; здесь первым делом из отдельных комплектующих собираются цельные сборочные единицы; на заключительном этапе они монтируются согласно порядку, установленному технической документацией. К разряду плоскостных элементов относятся части рам, балок и колонн, цельные секции облицовки и фасадов, конструкции внутренних перегородок и стеновых панелей, фермы, настилы, перекрытия.

К такому способу прибегают при необходимости возведения крупных построек с большой площадью, высокими потолками и широкими пролётами. Сфера применения относительно узкая: торговые и развлекательные центры, склады, выставочные павильоны и спортивные арены. Ниша достаточно специфичная и интересная только представителям крупного бизнеса. Поэтому она и не сумела превратиться в массовый строительный бестселлер.

- Модульные объёмные здания. Они возводятся из унифицированных монтажных элементов, каждый из которых является неотъемлемой частью общей конструкции. Сборочная единица целиком изготавливается и комплектуется на заводе. Она имеет несущую и ограждающая части, обеспечивающие необходимые параметры – прочностные, теплотехнические, геометрические и другие. Плюс, монтаж всего запланированного внутри самого модуля. Это включает в себя обшивку потолка и стен, половое покрытие, отделку, электро- и прочее оборудование. Такой подход характеризуется высокой скоростью монтажа. На строительной площадке все элементы просто устанавливаются в заданном порядке, соединительные швы между ними герметизируются и скрепляются.

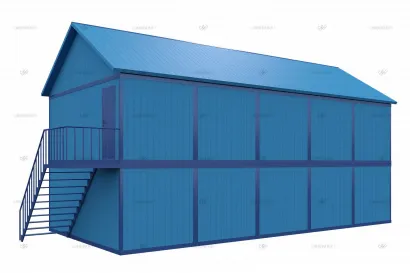

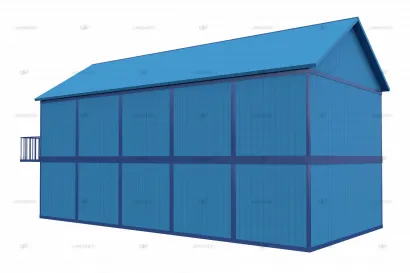

Блок-модули способны объединятся в любую конфигурацию и принимать обусловленные техническими условиями формы. Здания из них в основном различаются только по количеству задействованных элементов. Для небольших проектов (например, торговые точки или сервисные пункты) могут использоваться 2-3 сборочных единицы в один уровень, а в других случаях потребуется 80-100 блок-контейнеров, формирующих полноценное общежитие или больницу.

Ещё одна важная сторона этого вопроса касается трансформируемости готовой конструкции. Модульные здания можно дополнять новыми элементами или же демонтировать те её части, необходимость в которых отпала. Кроме того, возможна полная разборка сооружения, перемещение его компонентов на другое место или площадку хранения. Такое качество крайне востребовано для организаций, заинтересованных в создании временной производственно-бытовой инфраструктуры (строители, аварийные и спасательные службы и прочие задачи).

Благодаря этому модульная технология из объёмных деталей нашла гораздо более широкое практическое применение. Она интересна и малому (среднему) бизнесу, и частным потребителям, использующим сборные конструкции в роли загородных домов, гаражей, складов и бытовок.

Из чего сделать каркас блок-модуля

Важнейшей частью любого сборочного элемента (модуля) является силовой каркас. В прежние времена он делался из дерева и даже из бетона. Но оба материала имели негативные стороны. Древесина не обладает достаточной прочностью и долговечностью, а бетонные изделия тяжелы и неудобны. С приходом возможности использовать в строительстве металлопрокат, он занял ведущую роль при изготовлении всех ответственных узлов и деталей модульных построек.

В некоторых случаях производители пользуются стандартными швеллерами, уголками и листовым железом. Правда, это не самый дешёвый и выгодный способ. Поэтому специализирующиеся на выпуске блок-модулей предприятия идут другим путём. Они закупают современное оборудование – гильотины и гибочные станки – и с их помощью самостоятельно из листового железа изготавливают нужные профили (стандартные или сложного сечения). Все инновационные модели имеют блок ЧПУ, что существенно влияет на качественные параметры.

- В некоторых случаях необходимых рельефов просто не имеется в типовом сортаменте.

- Появляется возможность увеличения прочности даже у изделий из тонкостенного металла на 300-400%.

- Снижается общая металлоёмкость проекта и его конечная себестоимость.

- Формируется деталь с реально необходимыми размерами полок, изгибов и радиусов, требующихся для конкретных нагрузок.

Стальной каркас может быть различных конфигураций. Это влияет на то, как он воспринимает неизбежные горизонтальные и вертикальные усилия, сопутствующие эксплуатации модульного здания.

- Конструкция с опорными колоннами. Она состоит из расположенных горизонтально рам и поддерживающих стоек по углам. Вертикальные нагрузки при этом передаются на рамы и затем через них компенсируются угловыми колоннами. Горизонтальные непосредственно сразу идут на стойки. Такой подход обрёл самое широкое применение в нашей стране, хотя у него есть определённые изъяны. Например, требуется мощное сечение всех деталей, чтобы обеспечить прочность и неизменную геометрию каркаса. Зато появляется возможность более свободной планировки. Это выражается в том, что в некоторых проектах используются модули без одного или нескольких стеновых ограждений. Они востребованы, когда нужно, например, создать общее свободное пространство внутри здания, превышающее размеры одного сборочного элемента. Так делаются зоны приёма пищи, конференц-залы, холлы и коридоры. Сами колонны выполняются из прямоугольных или квадратных труб, хотя встречается и применение уголковых сечений. К элементам такой формы очень удобно крепить стеновые панели, что и сделало их фаворитом технологии изготовления основы модулей.

- Конструкция с несущими стенами. Отличается тем, что в плоскости стен монтируется раскосная или крестовая решётка, принимающая на себя все силовые нагрузки на каркас. Это гарантирует высокую прочность остова и сохранение его геометрии в заданных пропорциях. Преимуществом подобного подхода считается возможность использовать в блок-модуле материалы меньшего сечения, чем было предусмотрено в первом варианте. Но в данном случае внутреннее пространство не может изменяться, использование стеновых ограждений в каждой сборочной единице обязательно.

Существует третья модель с ненесущими стенами. Она вообще не имеет каркаса и неспособна принимать на себя силовые нагрузки. Такие модули используются в проектах, основанных на внешнем стальном остове. Он разделён металлическими направляющими на ячейки, размер которых соответствует сборочным бескаркасным элементам. Каждый модуль становится на отведенное ему место и соединяется с близлежащими. Но возникающие механические усилия на него не передаются, а компенсируются внешней конструкцией.

В стандартных проектах чаще всего используются следующие параметры для материалов каркаса.

- Швеллер 120 мм (для стен из профнастила) или 125 мм (ограждение из сэндвич-панелей).

- Уголок 90 и 140 мм (соответственно материалу стен).

- Дно покрывается железным листом (1 мм).

- Для промежуточных стоек (вертикальных и горизонтальных) используется профильная труба подходящего сечения.

- Узлы крепления дополнительно усиливаются металлом.

Каждый изготовитель быстровозводимых зданий в производстве блок-модулей разрабатывает собственную линейку компонентов. При этом важно знать, что детали любого изделия стандартизируются хотя бы в рамках одной конструкции. Но чаще всего унификация касается ряда проектов, базирующихся на однотипных элементах. Это позволяет снизить затраты на производство и уменьшить количество отходов.

Определяемся с размером конструкции

Вопрос габаритов блок-модулей прямо связан с одним из самых проблематичных пунктов постройки сборных зданий – транспортировкой. Мало того, что речь идёт о перемещении крупноразмерных элементов. Приходится ещё подробно заниматься логистикой, прокладывать удобные маршруты и, в некоторых случаях, даже улучшать подъездные пути к строительной площадке, чтобы тягачи и разгрузочная техника могли свободно маневрировать.

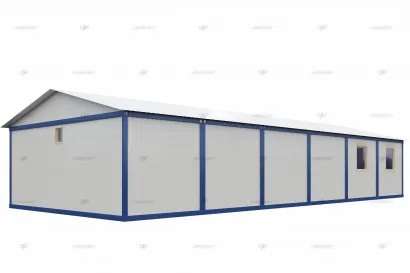

Каждый производитель самостоятельно определяет характеристики блок-модулей. В стандартных проектах они редко выходят за границы типовых рамок.

- Длина – от 5,85 до 6,0 м.

- Высота и ширина – 2,45 м.

Такие размеры подходят для большинства из эксплуатирующихся в России тягачей и полуприцепов.

- По существующим правилам перемещаемые грузы не должны превышать 12 м в длину, иметь ширину до 2,55 и находится на высоте до 4 м от дорожного полотна.

- Крупногабаритные изделия предполагают увеличение этих стандартов до 3,5 м в ширину и 4,5 м в высоту. Но в этом случае перевозчик должен иметь специальное разрешение на движение по общедоступным автодорогам.

Но все подобные ограничения отнюдь не означают, что конструкции не могут быть других размеров. 10 лет назад (2014) в Воронеже построили модульную гостиницу Holiday Inn. Её 17-метровые сборочные элементы вмещали две полностью пригодных к эксплуатации комнаты и секцию коридора. Здание по сей день принимает гостей в деловом центре города. Правда 2 года назад (2022) ей пришлось сменить название на Cosmos HG из-за отказа британского оператора на сотрудничество с российской компанией.

Существует эффективный способ, как обойти транспортные ограничения и добиться постройки модулей практически любого размера. На помощь приходит технология изготовления сборных зданий по плоскостной схеме. В таком случае элемент не собирается и не комплектуется на заводе, а его отдельные части объединяются с транспортировочные пакеты (транспаки) и доставляются к месту монтажа. Здесь они первым делом подвергаются поэлементной сборке, а затем готовые блоки устанавливаются на места и соединяются между собой. Таким образом конструкция способна принимать любой размер. Но при этом утрачивается одно из главных преимуществ модульных зданий – скорость их возведения и сдачи в эксплуатацию.

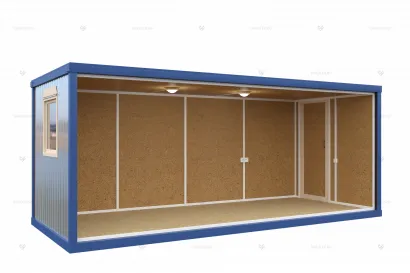

Обустраиваем помещение модульного блока

Для внутренней отделки блока могут применяться любые материалы. Здесь действует только одно правило – для временных конструкций предпочтительнее использовать более лёгкие и неприхотливые в обслуживании поверхности. А при стационарной установке модуля на это можно внимание не обращать.

- ДСП (древесно-стружечная плита). Листовой композит, получаемый путём горячей прессовки стружек, смешанных со связующим веществом и специальными добавками. Может быть без покрытия или с декоративным верхним слоем, имитирующим натуральную фактуру (дерево, камень). ДСП традиционно используют для изготовления мебели, но его допускается применять на стенах. Среди недостатков наиболее существенным является ограниченная влагостойкость, слабая прочность к механическим воздействиям и, самое главное, выделение вредного для здоровья человека формальдегида некоторыми классами изделий (Е2-Е4).

- Фанера. Многослойный материал, склеиваемый из листов древесного шпона. Волокна каждого уровня находятся в поперечном расположении по сравнению с соседними, что придаёт фанере большую прочность. Выпускается из различных пород дерева (твёрдых и мягких); содержит любое количество слоёв; с ламинированием или без него; может быть обычной и влагостойкой (нескольких уровней). Натуральный материал с отличными экологическими характеристиками и способный полностью заменить собой массив дерева. В обустройстве модульного блока чаще всего применяются в качестве сырья для мебели.

- Плита ОСП (OSB, ориентированно-стружечная). Тонкие и длинные щепки расплющиваются и склеиваются смолами в произвольной ориентации. ОСП выпускается в нескольких классах, предназначенных для различного вида использования. Например, OSB-1 подходит для мебели, упаковки и обшивки, а OSB-4 выдерживает значительную нагрузку, не боится влаги и может применяться в качестве несущего элемента конструкции. Выпускается в простом, ламинированном или лакированном варианте. Обладает небольшим (по сравнению с ДСП) весом и отличной износостойкостью. Поэтому плиты ОСП часто используют в качестве чернового пола, для обшивки стен и потолка. Из недостатков стоит упомянуть только низкий показатель паропроницаемости.

- Сайдинг и другие панели ПВХ. В тех случаях, когда необходимо обустроить специализированный модульный блок (кухня, санитарно-гигиенический, другой вид, связанный с повышенной влажностью) традиционно используются синтетические отделочные материалы из ПВХ. Это может быть вагонка, сайдинг, различные формы декоративных панелей – цветные или имитирующие натуральную фактуру дерева и камня. Они не портятся от контакта с водой, просто монтируются и легко чистятся, долго сохраняют первоначальный внешний вид. В случае необходимости повреждённые элементы могут быть без труда заменены на новые.

Также внутри блок-модуля применяются и другие виды традиционных отделочных материалов: гипсокартон, обои, линолеум или ковровые покрытия.

Необходимо учитывать, что мебель для обустройства жилого или рабочего пространства чаще всего делается по индивидуальным размерам. Это позволяет наиболее эффективно использовать весь имеющийся полезный объём.