Проектирование контрольно-пропускных пунктов. Совмещаем функциональность и комфорт

Контрольно-пропускные пункты (КПП) – ключевые элементы системы безопасности объектов: промышленных зон, логистических комплексов, стройплощадок или режимных территорий. Их главная задача состоит в организации доступа, предотвращении несанкционированного проникновения, а также минимизации рисков краж, диверсий и аварий. В условиях ужесточения требований к защищённости и скорости развёртывания инфраструктуры, проектирование контрольно-пропускных пунктов чаще всего обращается к мобильным решениям на основе блок-контейнеров. Эти конструкции сочетают функциональность, надёжность и гибкость, что делает их оптимальным выбором для современных проектов.

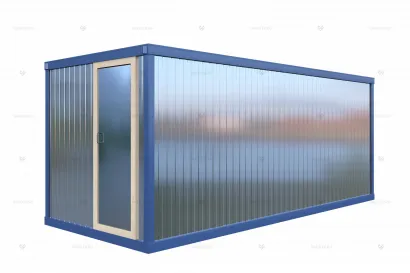

Общие сведения о конструкции блок-контейнера для КПП

Проектирование контрольно-пропускных пунктов на базе блок-контейнеров начинается с выбора материалов и разработки способа строительства. Это основа, от которой зависит не только долговечность конструкции, но и её способность выдерживать нагрузки, будь то снег, ветер или попытки взлома. Разберёмся, как создаётся такой контейнер и что делает его надёжным.

С каркасом или без него

Постройка блок-контейнера может рассматриваться в двух вариантах.

- Конструкция из плоскостных деталей. В этой технологии предусмотрено изготовление отдельных элементов стен, пола, потолка и крыши. Затем комплект доставляется на строительную площадку, где производится его окончательная сборка и установка на место. К плюсам этого метода относится простота транспортировки, а к минусам – увеличенное время, затрачиваемое на монтаж, и необходимость привлекать к процессу большее количество рабочих.

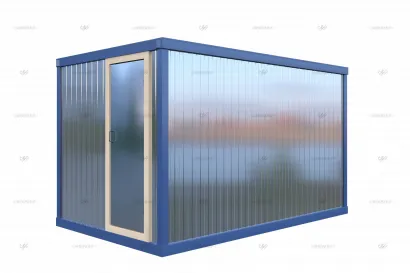

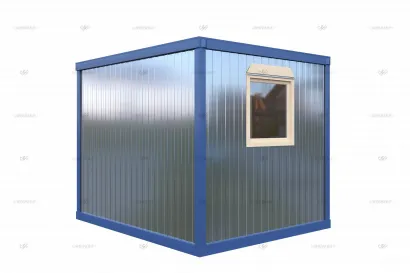

- Каркасный блок-контейнер предполагает изготовление двух горизонтальных рам (в дальнейшем они станут базой для пола и потолка). Между собой эти детали соединяются вертикальными угловыми стойками. На них монтируются стеновые ограждения из металлического листа (холодные помещения) или сэндвич-панелей. Построенный по каркасной технологии контрольно-пропускной пункт характеризуется высокой степенью пригодности к эксплуатации. К месту монтажа блок-контейнер доставляется практически готовым, для установки требуется всего несколько рабочих и пара часов времени.

Единственная сложность наблюдается в организации процесса транспортировки. Для неё необходима автомобильная платформа, оборудованная краном-манипулятором, и удовлетворительная дорожная инфраструктура в месте разгрузки, чтобы обеспечить пространство для свободного маневрирования тягача.

Внутреннее обустройство

Внутри контейнера должно быть не только безопасно, но и комфортно для персонала. Утепление чаще всего производится минеральной ватой. Она не горит и хорошо держит тепло, но боится влаги. Поэтому в регионах с частыми дождями или снегом лучше выбрать пенополиуретан – он не впитывает воду и заполняет даже мелкие щели.

Для создания подходящего микроклимата важно использовать вентилируемые модели. Высокое качество подгонки всех деталей блок-контейнера в данном случае играет негативную роль. Отсутствие микрощелей приводит к невозможности естественной циркуляции воздуха, которая присутствует в постройках из камня или дерева, выполненных по традиционным технологиям. Простейшим способом решения этой проблемы будет регулярное проветривание помещения, но гораздо более выгодным станет монтаж подходящей вентиляционной системы.

Это особенно важно, если внутри установлено технологическое оборудование (например, серверы или системы видеонаблюдения), которые без принудительной вентиляции обойтись не могут. Обычно в таком случае монтируют вытяжные вентиляторы или компактные климатические приборы, поддерживающие стабильную температуру.

Электропроводку прокладывают так, чтобы исключить риск короткого замыкания. Все кабели прячут в гофрированные трубы или специальные каналы, а розетки и щитки размещают в зонах, недоступных для случайного повреждения. Например, электрооборудование часто выносят в отдельный технический отсек – это и безопасно, и удобно для обслуживания.

Транспортировка и способы установки

Перевозка и монтаж блок-контейнеров – этапы, от которых зависит не только сохранность конструкции, но и её долговечность. Даже самый прочный каркас может деформироваться при неправильной транспортировке, а ошибки в установке приведут к проседанию или перекосу. Разберёмся, как избежать этих проблем и подготовить КПП к работе в любых условиях.

Подготовка к транспортировке

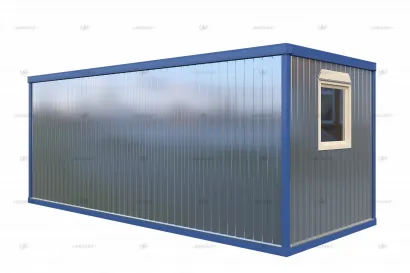

Первый шаг – убедиться, что параметры и вес контейнера соответствуют нормам для перевозки автотранспортом. Стандартные габариты изделия (ДШВ) 6х2,45х2,45. В таком размере модульные конструкции не требуют специального разрешения и могут двигаться по дорогам общего пользования без сопровождения спецтранспорта.

На платформе контейнер фиксируют стальными стропами, которые не дают ему смещаться при поворотах или резком торможении. Дополнительно используют распорки и замки-фиксаторы, особенно если перевозка идёт по бездорожью. Например, для горных регионов или песчаных грунтов часто применяют цепные стяжки – они компенсируют вибрацию и снижают риск повреждения.

Методы установки

Для сезонных объектов (например, проходные на строительных площадках) можно использовать временное решение. Контейнер ставят непосредственно на грунт, предварительно уложив на него железобетонные элементы или хотя бы деревянный брус (требуется обеспечить по три точки опоры под каждой из длинных сторон). Это защищает конструкцию от контакта с землёй и сыростью. Но если грунт мягкий (например, торфяник), под основание насыпают гравийную подушку – она распределяет нагрузку и предотвращает проседание.

Стационарная установка требует обустройства полноценного фундамента. Здесь существует несколько вариантов.

- Ленточная технология – бетонная полоса по периметру контейнера. Глубина заложения зависит от региональных климатических параметров и свойств грунта. Поскольку конструкция готового изделия редко превышает 2,5 т., для неё вполне достаточно заглубления 0,7-1 м. Рекомендуется делать высоту над землёй не менее 30 см, чтобы обеспечить снизу нормальную циркуляцию воздуха. Такой вариант отлично подходит для стабильных грунтов (глина, суглинок).

- Плитный фундамент – монолитная железобетонная плита под всем контейнером. Идеален для пучинистых или болотистых почв, где грунт «движется». Плита компенсирует неравномерные нагрузки, но её стоимость выше из-за большого расхода бетона.

- Винтовые сваи – стальные трубы с лопастями, которые вкручивают в землю. Их главное преимущество – скорость Установка занимает несколько часов, а контейнер можно крепить сразу. Сваи используют на склонах, в зонах с высокими грунтовыми водами или вечной мерзлотой. Глубина погружения от 2 до 6 метров, в зависимости от несущей способности грунта.

- Столбчатые опоры – гибридный вариант для неровных участков. Регулируемые подставки из металлических профильных труб или заливные бетонные элементы позволяют выровнять контейнер даже при перепадах высот до 1 метра. Например, если КПП ставят на склоне холма, опоры компенсируют уклон без сложных земляных работ. Их также используют как временную основу, если постоянный фундамент планируют позже.

После монтажа фундамента контейнер фиксируют анкерными болтами. Для бетонных оснований применяют химические анкеры – они надёжно сцепляются с материалом и не ржавеют. На сваях используют стальные хомуты или сварные пластины.

Успешная транспортировка и установка блок-контейнера зависят от чёткого плана. Важно учесть маршрут перевозки, тип грунта и правильно выбрать фундамент. Качественно закреплённый КПП прослужит десятилетия, сохраняя работоспособность даже в экстремальных ситуациях.

Планировка контрольно-пропускных пунктов

Планировка блок-контейнера – это искусство совместить функциональность и комфорт в ограниченном пространстве. Здесь многое зависит от длины модуля. Разберёмся, как грамотно его приспособить для различных задач.

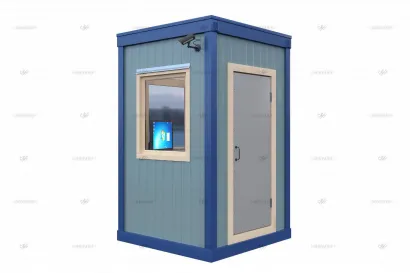

- 2,5 метра. Контейнеры длиной 2,5 м – это идеальный вариант для объектов, где важна мобильность. Например, на выездных мероприятиях или небольших стройплощадках. В них нет возможности для разделения зон, поэтому пост охраны служит только в качестве рабочего места сотрудника. Стол оператора обычно ставят у входа – так он видит и посетителей, и территорию через окно. Оборудование (мониторы, сканеры пропусков, если они имеются) монтируют на настенные панели, чтобы освободить пол. В качестве мебели используют складные стулья или откидные сиденья, которые крепят к стене. Даже дверь может стать частью системы. На её внутреннюю сторону створки вешают карманы для документов или ключей.

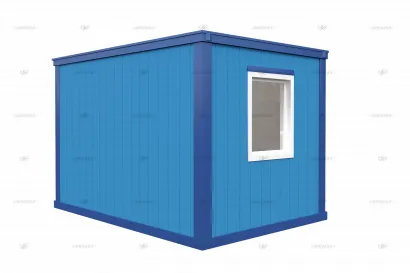

- Блок-контейнер 4 м. Четырёхметровые помещения позволяют разделить пространство на функциональные зоны. Типовая планировка включает:

- непосредственно пост охраны у входа с панелью управления и мониторами;

- комнату отдыха в глубине контейнера. Здесь можно поставить небольшой диван, микроволновку и кулер;

- компактный санузел ограниченных размеров с биотуалетом и раковиной.

Перегородки между зонами делают лёгкими – из сэндвич-панелей или закалённого стекла. Это сохраняет ощущение простора. Для хранения документов и оборудования используют вертикальные шкафы-купе или стеллажи с раздвижными дверцами. Например, над столом охраны можно разместить полки для журналов учёта, а под ним – выдвижные ящики для личных вещей.

В таких контейнерных КПП уже есть место для базовых коммуникаций. Электропроводку прячут за фальш-стенами, а вентиляцию выводят через потолочные каналы. Это не только эстетично, но и безопасно.

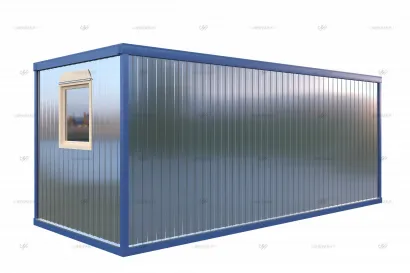

- 6 метров. Здесь уже можно говорить о полноценной местной инфраструктуре. Такие КПП часто используют на крупных промышленных объектах или в логистических центрах, где поток людей и техники постоянный. Внутренняя планировка предусматривает несколько отсеков.

- Тамбур при входе для сохранения тепла внутри КПП в холодное время года.

- Основная комната поста охраны;

- Техническое помещение для серверного оборудования и коммуникаций;

- Место отдыха с санузлом и, например, мини-кухней.

Между зонами устанавливают звукоизолирующие перегородки, чтобы шум не мешал работе охраны. В тамбуре часто монтируют металлодетекторы и рентген-сканеры, встроенные в стены – это экономит пространство.

Именно длина контейнера чаще всего определяет его функционал. Компактные 2,5 метра – для мобильности, 4 м – для базового комфорта, 6 м – для сложных систем с полным зонированием. Главное, использовать каждую деталь рационально – от складной мебели до встроенного оборудования.

Модульные контрольно-пропускные пункты

Одним из преимуществ блок-контейнеров является их способность к расширению и трансформируемость. Модульные КПП – это уже не одиночные объекты инфраструктуры, а самостоятельные единицы, которые можно приспосабливать к любым задачам. Будь то временная будка на стройплощадке или многоэтажный административный комплекс – гибкость таких решений позволяет адаптировать их под нужды даже самых требовательных объектов. Рассмотрим, как работают подобные системы и в чём их преимущества.

Принцип

Главная «фишка» модульных КПП – возможность комбинировать блоки как взаимосвязанные детали. Например, базовый контейнер с постом охраны можно дополнить модулем для досмотра грузов, а к нему пристыковать офисное помещение или склад. Всё зависит от потребностей. Если объект расширяется, достаточно добавить новые секции, а не строить всё с нуля.

Соединение контейнеров происходит через специальные переходы – герметичные тамбуры или раздвижные двери. Для жёсткой сцепки используют стальные замки-фиксаторы, которые не дают модулям смещаться даже на неровной поверхности. А чтобы сохранить мобильность, блоки ставят на общую раму или регулируемые опоры – это позволяет разобрать комплекс за несколько часов.

Масштабируемость – ещё один ключевой принцип. Начав с одного контейнера для охраны, можно постепенно добавить зону пропуска сотрудников, комнату для совещаний и даже мини-столовую. Например, на крупном заводе модульный КПП часто превращается в административный пункт, в одном блоке которого располагается пропускная система, в другом производится оформление документов, в третьем находится серверная видеонаблюдения. И так до бесконечности.

При этом важно заметить, что принцип модульности работает в две стороны. Помещение контрольно-пропускного пункта может как расширяться, так и уменьшаться, когда ненужные части демонтируются и удаляются.

Технологические преимущества

Главным преимуществом модульных систем является скорость их ввода в эксплуатацию. Сборка типового КПП из 2–3 контейнеров занимает 1-2 дня, а разборка идёт ещё быстрее. Всё благодаря стандартизированным креплениям и продуманной логистике. Например, если объект закрывается, контейнеры грузят на фуры и перевозят на новое место без демонтажа внутренних коммуникаций.

Следует также учитывать интеграцию оборудования и инженерных сетей. Электрика, вентиляция, водоснабжение соединяются с внешними источниками через гибкие шланги и разъёмы, спрятанные в стенах или полу. Важно, что при перестановке модулей эти системы не повреждаются. Например, в офисном блоке розетки и светильники уже встроены в стены – их не нужно переносить или переподключать.

Ещё один плюс – ремонтопригодность. Аварийная ситуация в одном из блоков (например, из-за протечки), не приводит к остановке работы всего комплекса. Неисправность можно локализовать, произвести ремонт оборудования или его заменить, не затрагивая остальные элементы. Это особенно удобно на режимных объектах, где простой КПП недопустим.

Модульные КПП – это не просто тренд, а логичный ответ на растущие требования к гибкости и скорости. Они позволяют создавать как компактные посты, так и целые комплексы, которые легко адаптируются под изменения. Главное, продумать схему соединения блоков и не экономить на качестве инженерных сетей.